Обзор направляющих для станков

Подробное руководство по направляющим станков: типы, особенности, история развития и применение

Направляющие – основа точности и долговечности

Направляющие всегда играли важную роль в конструкции станков, измерительных приборов, роботов и других механизмов, определяя их точность, надежность и уровень технического оснащения. Ведь именно по ним движутся все подвижные узлы этих систем.

Применение направляющих в станкостроении

В этой статье мы рассмотрим главные разновидности и применение направляющих в станкостроении, где они особенно важны для обеспечения точности обработки.

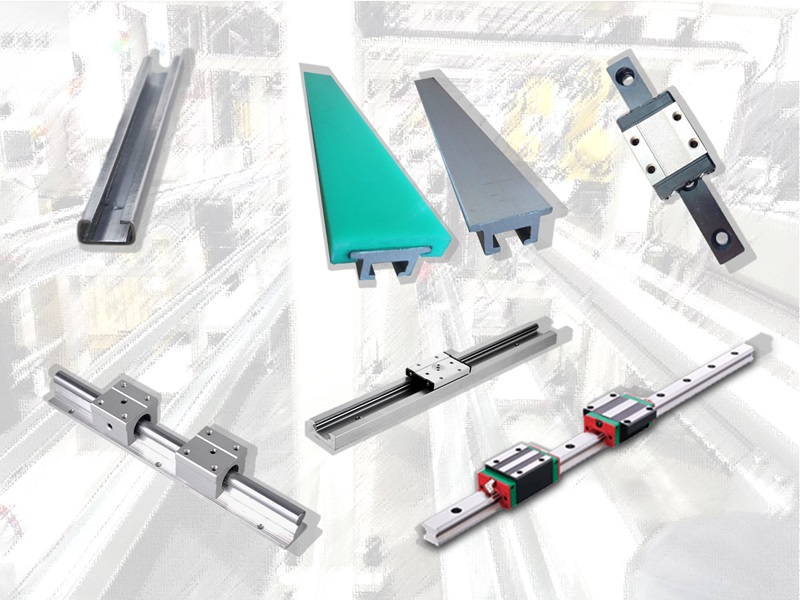

Два основных типа направляющих

В качестве начального примера возьмём оборудование для станков, осуществляющие резку металла. Здесь возможна установка двух видов направляющих систем.

Направляющие скольжения:

Направляющие скольжения в станках и конвейерах — это узлы, обеспечивающие перемещение заготовки и рабочих органов станка по заданной траектории для достижения необходимого взаимного расположения в процессе обработки. Они состоят из профильной направляющей и подвижных узлов, несущих рабочие элементы станка.

Классифицируются по типу трения: граничное, гидродинамическое, аэростатическое, гидростатическое, смешанное.

- Граничное трение: характеризуется прямым контактом трущихся поверхностей, обычно с использованием смазки для снижения трения и износа.

- Гидродинамическое трение: возникает при наличии смазочного слоя между трущимися поверхностями, который разделяет их.

- Аэростатическое трение: аналогично гидродинамическому, но вместо смазки используется сжатый воздух.

- Гидростатическое трение: возникает при подаче смазки под давлением в зазор между трущимися поверхностями.

- Смешанное трение: сочетает в себе элементы граничного и гидродинамического трения.

Материалы:

- Чугун: широко применяется благодаря своей прочности и доступности.

- Сталь: обеспечивает большую прочность и износостойкость, особенно при высоких нагрузках.

- Специальные сплавы: могут использоваться для получения специфических свойств, например, устойчивости к коррозии.

Смазка:

- Консистентные смазки: применяются для направляющих скольжения с граничным трением.

- Масла: используются для гидродинамического и гидростатического трения.

- Сжатый воздух: применяется для аэростатического трения.

Направляющие качения:

Направляющие качения — это тип направляющих, используемых в станках и оборудовании, которые работают на основе принципа качения. Они состоят из направляющего рельса со шлифованной установочной поверхностью и дорожками качения, а также каретки с телами качения, обоймами под них и уплотнителями. Направляющие качения обеспечивают минимальное трение, высокую плавность перемещений, скорость и ускорение, а также возможность точных установочных перемещений.

- Различаются по типу тел качения (ролики или шарики).

- Имеют разные конструктивные формы.

- Могут иметь или не иметь возврат тел качения.

Классификация по типу тел качения:

- Роликовые направляющие: используют ролики для перемещения.

- Шариковые направляющие: используют шарики для перемещения.

Конструктивные формы:

- Линейные направляющие: имеют прямолинейные направляющие.

- Круговые направляющие: обеспечивают вращательное движение.

Возврат тел качения:

- С возвратным механизмом: обеспечивает автоматическое возвращение тел качения в исходное положение.

- Без возвратного механизма: требует ручного возврата тел качения.

Материалы:

- Сталь: является основным материалом для тел качения и направляющих.

- Керамика: используется для повышенной износостойкости и устойчивости к высоким температурам.

Смазка:

- Специальные смазки для подшипников качения: обеспечивают низкий коэффициент трения и длительный срок службы.

- Масла: могут использоваться для смазки направляющих с высоким коэффициентом трения.

Комбинированные направляющие

В некоторых случаях применяются комбинированные направляющие, сочетающие в себе элементы скольжения и качения. Они сочетают в себе преимущества обоих типов, например, высокую точность качения с демпфированием скольжения. Комбинированные направляющие могут быть использованы для создания более сложных и многофункциональных систем.

Направляющие скольжения

Выше мы рассмотрели два основных типа направляющих: скольжения и качения. В этой части сосредоточимся на направляющих скольжения, изучив их типы, преимущества и недостатки.

Направляющие скольжения со смешанным режимом трения

Среди покупателей наибольшую популярность приобрели направляющие скольжения, которые имеют смешанный режим трения. Общий объем смазки в такой системе не полностью разделяет касающиеся друг друга поверхности неподвижных и подвижных элементов. Полное разделение возможно в трёх оставшихся типах этого вида направляющих.

Преимущества направляющих со смешанным трением:

- Простота конструкции и компактность.

- Высокая нагрузочная способность.

- Жёсткость и способность демпфировать вибрации.

- Низкая стоимость.

Безусловно, направляющие скольжения со смешанным режимом трения имеют и отрицательные моменты. Сильное трение является ограничителем скорости перемещения узлов, это ведет к активному износу направляющих частей. Если направляющие части работают на низких скоростях или часто трогаются с места, то для движений характерна скачкообразность, мешающая точному позиционированию узловых элементов.

Все эти недостатки частично можно исправить путём использования полимерных накладок. Это могут быть накладки из торсайта, наполненного фторопластом, тефлоном. Также помогут специальные «антискачковые» смазки. Однако производитель должен помнить, что использование этих средств не является 100% гарантией устранения всех недостатков.

Гидродинамические и гидростатические направляющие

Основные положительные черты гидродинамических и гидростатических направляющих заключаются в незначительном показателе трения и высоком уровне демпфирования. Всё это способствует плавности хода узлов, при этом направляющие не прилагают больших усилий для перемещения станков и, как результат, не изнашиваются.

Правда в отличие от направляющих со смешанным режимом трения, гидростатические и гидродинамические типы способны производить избыточное тепло. Это приводит к нагреву смазки. Последние типы направляющих не просты в использовании и превышают смешанные по стоимости. Они окупаемы лишь с применением в тяжёлых и особо уникальных станках.

Аэростатические направляющие

Аэростатические направляющие отличаются высокой точностью и долговечностью, но имеют ограниченную нагрузочную способность и склонность к периодическим отказам.

Аэростатические направляющие применимы в координатно-измерительных системах, на алмазно-токарных станках и станках для работы с печатными платами – во всех устройствах, которые переносят небольшую нагрузку на направляющие.

Направляющие качения

Мы узнали больше о направляющих скольжения. Теперь перейдем к направляющим качения, — их преимуществам, недостаткам и сфере применения.

Конструкция направляющих качения может быть разной. Они могут быть без возврата тел качения или с возвратом по специальному каналу или при перекатывании в замкнутом объёме. В первом варианте тела качения располагаются в сепараторе, и при перемещении рабочего органа шарики или ролики вместе с сепаратором перекатываются и перемещаются вслед за рабочим органом, но со скоростью в два раза меньше. Во втором варианте направляющие имеют канал возврата, по которому шарики или ролики возвращаются обратно.

Направляющие качения: преимущества и недостатки

Направляющие качения характеризуются очень низким коэффициентом трения (около 0,005), что обеспечивает плавность хода даже при высоких скоростях и ускорениях.

Преимущества направляющих качения:

- Высокая нагрузочная способность.

- Точное перемещение.

- Долговечность.

- Жёсткость.

Но с другой стороны, направляющие качения подвержены влиянию загрязнений, плохо противодействуют скачкам и при этом и стоят не дёшево. Последнее часто является решающим фактором при выборе типа направляющей для станка.

Комбинированные направляющие

Многие покупатели предпочитают устанавливать комбинированные направляющие. Они также имеют как свои преимущества, так и отрицательные моменты.

Комбинированные направляющие сочетают в себе свойства направляющих скольжения и качения. Они обладают преимуществами обоих типов:

- Демпфирование колебаний (от направляющих скольжения).

- Отсутствие переориентации узлов на боковых гранях (от направляющих качения).

При этом скорость комбинированного вида направляющих ограничена, и конструкцией не предусмотрено ускорение перемещения узлов.

Популярность направляющих качения

Несмотря на свои достоинства, комбинированные направляющие используются сравнительно редко. Наиболее популярны направляющие качения, особенно в современных станках, работающих с большими скоростями.

История применения направляющих качения

Началом широкого применения направляющих качения можно считать 50-е годы 20-го века. Они стали заменой направляющим скольжения, особенно в станках, где требовалась высокая точность позиционирования (например, координатно-расточные, заточные, шлифовальные).

Направляющие качения обеспечивают дискретность перемещения узлов до 0,001 мм, что было недостижимо для других типов направляющих.

Эволюция направляющих качения

Изучив различные типы направляющих, включая направляющие скольжения и комбинированные виды, пришло время обратить внимание на развитие и усовершенствования в области направляющих качения. Обсудим детально их эволюционные преобразования и преимущества, которые позволили им стать стандартом в современных станках.

Первые станки с использованием направляющих качения представляли собой сочетания плоской и V-образной частей. По этим элементам перемещались ролики, опирающиеся на плоскости корпусных деталей из чугуна, прошедшего обработку. Так как чаще всего скорость движения узлов не превышала 2-3 м/мин, и нагрузки были небольшими, конструкции направляющих полностью подходили производителям.

Появление шариковых направляющих

В компании «Кольб» начали использовать шарики вместо роликов. Они двигались по профильным ланкам на поверхности стола и станины. Это повысило точность перемещения и снизило трение, но также сделало направляющие более сложными и дорогими.

Чуть позже направляющие качения перестали использовать на таких типах станков, как фрезерный, горизонтально-расточный и пр. Всему виной их небольшая демпфирующая способность и дороговизна. До определенного момента производители не нуждались в высоких скоростях движения и чрезвычайно точном позиционировании.

Переход к станкам с ЧПУ: новые требования к направляющим

Ситуация изменилась, когда появилось оборудование, работающее с помощью программного обеспечения. Одновременно потребовалось увеличить силовые нагрузки и расширить функции станков. Так появились станки с ЧПУ и обрабатывающие центры с расширенным количеством функций, которые актуальны и сегодня.

С появлением станков с ЧПУ и обрабатывающих центров возросли требования к скорости, точности и нагрузке.

- Скорость: с 10-15 м/мин до 100 м/мин.

- Ускорение: с 0,5 м/с2 до 10-20 м/с2.

- Точность позиционирования: до 5 мкм (с дискретностью 0,1 мкм).

Изменения в первую очередь коснулись скоростных показателей перемещений узлов. Увеличился также коэффициент ускорения во время торможения и разгона, показатель точности позиционирования. Таких показателей можно достичь, работая с методами объемной и высокоскоростной обработки контуров.

Изменилась и внутренняя составляющая станков. Они были дополнены высокодинамичными цифровыми приводами, оптоэлектронными измерительными системами и другими решениями. Такие системы станков получили названия «gantry» и «box in box».

Вместе с развитием станков ожидаемо было повышение внимания к направляющим, ведь они отвечали за возможность нагрузки, точность движения и скорость функционирования рабочей системы.

Модификация направляющей скольжения в основном выражалась в использовании синтетических покрытий на основе торсайта, тефлона и фторопласта. Они устраняли скачки, снижали потери энергии в процессе трения, увеличивали узловую скорость. Причём работа над новыми проектами оказалась настолько успешной, что они активно используются и в наше время.

При всех достоинствах коэффициент трения направляющих скольжения превалирует над коэффициентом трения других направляющих. По этой причине такой вид не может использоваться в ситуациях, когда необходима работа с высокими скоростями, предварительный натяг, жёсткость и точность. Эту проблему можно отнести ко всем типам направляющих скольжения. По сравнению с ними очевидные достоинства приобретает вид направляющих качения.

Новые решения для направляющих качения

Направляющие качения также подверглись некоторым изменениям со временем. Для удовлетворения новых требований разработчики внесли изменения в конструкцию направляющих качения:

- Стальные накладки: повышают износостойкость.

- Подпружиненные ролики: создают преднатяг, повышают жесткость.

- Роликовые блоки («танкетки»): увеличивают скорость и нагрузочную способность, устраняют зазор между направляющими.

Линейный сепаратор был заменён на роликовые блоки, которые получили название «танкетки». «Танкетка» примыкает к подвижному узлу, опорой для роликов служит рабочая дорожка, и во время работы механизма «танкетки» отвечают за совершение возвратно-поступательных движений.

Изобретение такого механизма существенно увеличило узловую скорость и убрало зазор между направляющими. При этом значительно увеличилась нагрузочная способность отдельных моделей.

Почему выбирают направляющие качения?

В сравнении с направляющими скольжения, направляющие качения обладают:

- Более низким коэффициентом трения.

- Более высокой скоростью.

- Большей точностью.

- Улучшенной устойчивостью к нагрузкам.

С роликовыми направляющими можно повысить скорость перемещения. Пожалуй, единственный существенный недостаток технологии – это ограничение точности до класса «П». Изменить ситуацию удалось лишь после усовершенствования направляющих качения.

Однако в дальнейшем разработчики выявили ряд трудностей, связанных с эксплуатацией подобных направляющих.

- Максимальные нагрузки по чугуну были ограничены до 20-30. Чтобы нагрузочная способность находилась на высоком уровне, необходимо перемещать тела качения по закаленным поверхностям из стали.

- Точность перемещения зависит от качества обработки плоскостей направляющих планки. Тогда будет сохранён преднатяг на всех этапах движения узла.

- При использовании «танкеток» не должны иметь место перекосы в преднатяге, — иначе систему может заклинить.

- Установка такого оборудования требует большого количества времени и особых навыков от профессионалов.

Рельсовые направляющие

Чуть позже направляющие качения были усовершенствованы, и появился новый класс систем – рельсовые. При этом разработчик решил важные технологические трудности, перечисленные выше в статье.

Принцип работы рельсовых направляющих:

- Рельсы: Рельсы представляют собой профильные элементы, по которым перемещаются ролики или шарики. Они изготавливаются из высококачественной закаленной стали, обеспечивая высокую износостойкость и точность.

- Крепление: Рельсы крепятся к узлу станка, создавая прочную и стабильную основу для движения.

- Обработка: Необходимо предварительно обрабатывать лишь две верхние плоскости в направляющих. Сама же плоскость с рельсами имеет упорный бурт, который обеспечивает точное позиционирование.

- Параллельность: Один элемент рельсов считается базовым, второй размещен «на параллельность». Это позволяет добиться высокой точности перемещения в двух плоскостях.

Преимущества рельсовых направляющих:

- Повышенная точность: Благодаря точному позиционированию и минимальному зазору между рельсами и телами качения, рельсовые направляющие обеспечивают очень высокую точность перемещения, достигающую 5 мкм с дискретностью 0,1 мкм.

- Скорость: Рельсовые направляющие позволяют развивать высокие скорости движения узлов, достигающие 100 м/мин, что особенно актуально для современных станков с ЧПУ и обрабатывающих центров.

- Прочность: Прочная конструкция и использование высококачественных материалов обеспечивают высокую нагрузочную способность рельсовых направляющих, делая их подходящими для работы с тяжелыми нагрузками.

- Простота монтажа: Благодаря предварительной обработке только двух плоскостей, монтаж рельсовых направляющих становится более простым и быстрым.

- Устранение проблем: Рельсовые направляющие решили многие проблемы, связанные с традиционными направляющими качения, например, ограничение нагрузки по чугуну и сложность обеспечения высокой точности.

Применение рельсовых направляющих:

Обрабатывающие центры: Рельсовые направляющие идеально подходят для центров обработки, работающих со значительными скоростями и требующих высокой точности.

Роботизированные системы: Рельсовые направляющие используются в роботизированных системах для обеспечения точного и быстрого перемещения манипуляторов.

Измерительные приборы: В высокоточных измерительных приборах рельсовые направляющие обеспечивают точное движение измерительных головок.

Другие механизмы: Рельсовые направляющие также применяются в других высокоточных механизмах, где требуется высокая точность движения и устойчивость к нагрузкам.

Рельсовые направляющие стали важным шагом в развитии станкостроения, позволив создать более точные, скоростные и надежные станки. Их применение открывает новые возможности для высокоточной обработки, автоматизации и роботизации производства.

Чем отличаются направляющие качения от рельсовых направляющих?

Направляющие качения и рельсовые направляющие – это оба типа востребованных линейных направляющих, которые используются для обеспечения точного перемещения узлов в станках, конвейерах и других механизмах. Посмотрим, какие между ними существуют различия:

- Конструкция:

- Направляющие качения: состоят из направляющих элементов (планок) с пазами, по которым перемещаются шарики или ролики.

- Рельсовые направляющие: используют рельсы, которые представляют собой профильные элементы с пазами, по которым перемещаются ролики.

- Точность и жесткость:

- Направляющие качения: обычно имеют более высокую точность позиционирования, но могут быть менее жесткими, особенно при высоких нагрузках.

- Рельсовые направляющие: обеспечивают высокую точность и жесткость, благодаря более прочной конструкции и наличию рельсов, которые создают более стабильную опору для перемещения.

- Скорость движения:

- Направляющие качения: обычно ограничены в скорости движения из-за трения между шариками/роликами и направляющими элементами.

- Рельсовые направляющие: позволяют достигать более высоких скоростей движения из-за более гладкого и точного перемещения роликов по рельсам.

- Нагрузка:

- Направляющие качения: могут быть ограничены в допустимой нагрузке из-за меньшей площади контакта между шариками/роликами и направляющими элементами.

- Рельсовые направляющие: обладают более высокой грузоподъемностью благодаря большей площади контакта роликов с рельсами.

- Монтаж и обслуживание:

- Направляющие качения: относительно просты в монтаже и обслуживании, но могут требовать регулярной смазки.

- Рельсовые направляющие: могут быть более сложными в монтаже, но обычно требуют меньшего обслуживания.

- Стоимость:

- Направляющие качения: обычно более доступны по цене, чем рельсовые направляющие.

- Рельсовые направляющие: как правило, более дорогие из-за более сложной конструкции и использования более высококачественных материалов.

В итоге, выбор между направляющими качения и рельсовыми направляющими зависит от конкретных потребностей и условий эксплуатации. Если требуется высокая точность, скорость и грузоподъемность, то рельсовые направляющие – лучший выбор. Если требуется доступный вариант с простой установкой, то направляющие качения – подходящий вариант.

Области применения направляющих для станков

Выбор типа направляющих зависит от конкретных требований к механизму, таких как скорость, точность, грузоподъемность, уровень вибрации и т.д.

- Направляющие скольжения:

- Станки с ЧПУ: применяются для перемещения шпинделя, стола, суппорта и других узлов в станках с ЧПУ.

- Токарные станки: используются для перемещения суппорта вдоль оси, а также для поперечного перемещения резца.

- Фрезерные станки: применяются для перемещения стола и шпинделя.

- Шлифовальные станки: применяются для перемещения шлифовальной головки и стола.

- Пресс-формы: используются для создания точных форм и деталей.

- Гидравлические и пневматические системы: применяются для движения различных узлов и механизмов.

- Направляющие качения:

- Обрабатывающие центры: используются для перемещения стола, шпинделя и других узлов, обеспечивая высокую скорость и точность обработки.

- Фрезерные станки: применяются для перемещения стола и шпинделя.

- Токарные станки: используются для перемещения суппорта вдоль оси и поперечного перемещения резца.

- Робототехника: применяются для перемещения манипуляторов, обеспечивая высокую точность и скорость работы.

- Измерительные приборы: используются для создания высокоточных измерительных систем.

- Автоматизация производства: применяются в различных автоматизированных системах для перемещения узлов и механизмов.

- Рельсовые направляющие:

- Обрабатывающие центры: используются для перемещения стола, шпинделя и других узлов, обеспечивая высокую скорость и точность обработки.

- Роботизированные системы: применяются для перемещения манипуляторов, обеспечивая высокую точность и скорость работы.

- Высокоскоростные станки: применяются для обработки деталей с высокой скоростью, обеспечивая точность и надежность.

- Станки с ЧПУ: используются для перемещения узлов, обеспечивая высокую точность и скорость обработки.

- Измерительные приборы: применяются для создания высокоточных измерительных систем.

- Автоматизация производства: используются в различных автоматизированных системах для перемещения узлов и механизмов.

В заключение, можно сказать, что выбор типа направляющих – это важный этап проектирования любого станка или механизма. Выбор зависит от конкретных задач, которые должен выполнять механизм, а также от его технических характеристик, таких как скорость, точность, грузоподъемность и уровень вибрации. Тщательный анализ различных типов направляющих, их преимуществ и недостатков позволит сделать оптимальный выбор для конкретного случая, обеспечив долговечность, точность и эффективность работы механизма.