Основы систем линейного перемещения станков

Полное руководство по системам линейного перемещения станка

В современном производстве широкое распространение получили станки с ЧПУ, где одним из ключевых элементов являются системы линейного перемещения. Они обеспечивают высокоточное позиционирование инструмента или детали в пространстве, что критически важно для обеспечения качества механической обработки.

Принцип работы систем линейного перемещения

Основные типы направляющих систем линейного перемещения станка

Для точной и плавной работы станков необходима качественная система линейного перемещения. Выбор подходящего типа направляющих является ключевым аспектом в проектировании и эксплуатации оборудования. Существует несколько распространённых типов направляющих, каждый из которых имеет свои особенности и применение.

Полированные или шлицевые валы

Полированные валы — гладкие, обработанные до высокого уровня поверхностного качества детали, часто используются в механизмах с легкими нагрузками. Шлицевые же валы представляют собой валы с продольными канавками, которые помогают передавать крутящий момент. Оба типа используются для точного позиционирования движущихся частей станка.

Цилиндрические или профильные рельсы

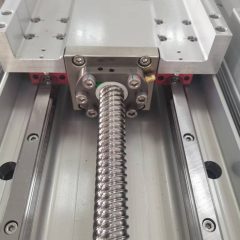

Это более современный и технологичный вид направляющих, способный выдерживать значительные нагрузки и обеспечивать высокую точность перемещения. Профильные рельсы состоят из рельсовой части (обычно из закалённой стали) и подвижных компонентов — кареток с подшипниками.

Направляющие типа «ласточкин хвост»

Направляющие такого типа имеют форму трапеции в поперечном сечении и похожи на хвост ласточки. Комплектующие обладают высокой жёсткостью благодаря большой площади контакта поверхностей трения. “Ласточкины хвосты” применимы там, где требуется удержание компонентов от перекосов при работе под нагрузкой.

Выбор конкретного типа направляющей зависит от условий эксплуатации станка: для высокоточных работ целесообразно использовать профильные рельсы; если необходимо передавать больший крутящий момент — шлицевые валы; а для работ, требующих жёсткости двигаемых элементов при больших нагрузках — “ласточкины хвосты”. Каждая система имеет свою область оптимального применения на основании соответствия конструктивных особенностей задачам по точности перемещений, нагрузке и долговечности работы узла.

Составные элементы направляющих

Направляющие – это фундаментальная часть множества механических систем и оборудования, где требуется точное и плавное перемещение элементов. Они состоят из нескольких ключевых компонентов, обеспечивающих стабильность и эффективность работы всего устройства.

Среди таких элементов можно выделить основание направляющей, которое служит опорой для движущихся частей; каретку или скользящий блок, который непосредственно контактирует с направляющими поверхностями; а также упорные подшипники или другие антифрикционные материалы, минимизирующие износ и трение при движении. В зависимости от спецификации применения направляющие могут включать дополнительные элементы, такие как шкалы для измерений, смазочные системы для обслуживания и защитные кожухи для предотвращения попадания загрязнений.

Приводы и передачи

Выбор между шаговым и серводвигателем определяется требуемой точностью и скоростью перемещения. Шаговые двигатели просты в управлении и имеют фиксированный угол шага, что удобно для небольших станков. Серводвигатели же позволяют обратную связь по положению, что значительно увеличивает точность их работы.

Виды механических передач:

- Шарико-винтовая передача (ШВП). Обладает высокой точностью передачи движения.

- Ременная передача. Хорошо подходит для длинных перемещений с низким требуемым уровнем точности.

- Зубчатая рейка с шестерней. Применяется на тяжелых станках.

Масштабные линейки

Для повышения точности позиционирования используются оптические или индуктивные масштабные линейки. Они позволяют получать информацию о фактическом положении каретки относительно базисной точки.

Техническое обслуживание

Для надежной и долгосрочной работы систем линейного перемещения необходимо регулярное техническое обслуживание: чистка направляющих и смазка подвижных частей. Стоит отметить, что неправильный выбор смазочных материалов может привести к преждевременному износу.

Система линейного перемещения является жизненно важным элементом станков с ЧПУ. Выбор комплектующих должен соответствовать конкретным задачам производства: от точности до грузоподъемности. Грамотное проектирование и техническое обслуживание систем линейного перемещения обязательно повлияет на качество изготавливаемой продукции и продолжительность эксплуатации оборудования.